在迎接中国钢研成立70周年的喜庆日子里,在“五一”国际劳动节到来之际,为贯彻落实习近平新时代中国特色社会主义思想,大力弘扬劳模精神、劳动精神、工匠精神,中国钢研推出“庆祝中国钢研成立70周年 强国复兴有我——劳动者之歌”系列文章,生动讲述中国钢研各条战线上发挥先锋模范作用、掌握高超技能、积极干事创业的劳动模范、青年代表、技术能手等人物故事。让我们学习他们为适应科技革命和产业变革的需要,爱国奉献、勇于创新、敢为人先、艰苦奋斗的精神,凝聚起奋进新征程、建功新时代的强劲动力,为推动中国钢研高质量发展贡献智慧和力量,以更加优异的成绩迎接党的二十大胜利召开和中国钢研成立70周年!

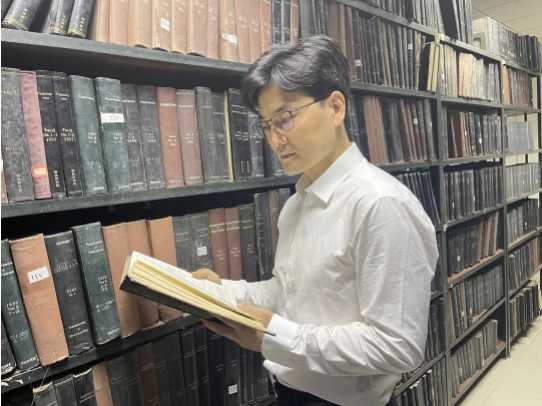

他扎根炼钢领域,不断创新,作为第一完成人完成的“大型转炉洁净钢高效绿色冶炼关键技术”,解决了困扰转炉高效、绿色化稳定生产洁净钢的世界性难题,获得2020年冶金科学技术奖特等奖;他持之以恒,心无旁骛,十几年如一日扑在科研事业上,发表论文50余篇;他善于管理,敢于给年轻人搭平台、压担子,并用自身行动感染和影响身边的人,如今团队成员个个都是多面手。他,就是中国金属学会炼钢分会秘书长、钢铁研究总院工艺所副所长杨利彬。

杨利彬先后参与多项国家重点课题攻关,与90多家钢铁企业合作开展炼钢新技术的研发和工程应用工作,获得了十一届中国金属学会冶金青年科技奖,中央企业青年创新奖1项、冶金行业及钢研科技进步奖6项、授权发明专利30余项。此外,他还是《钢铁》编委,武汉科技大学、安徽工业大学兼职教授。

“十年磨一剑。”这或许是对杨利彬科研工作的最好诠释。

2003年,杨利彬进入钢铁研究总院工艺所从事炼钢研究工作,一干就是十几年。

“钢研有着很好的科研积淀和传统,也多亏了好的师带徒传统,让我积累了一定的理论基础和实践经验,为我之后的科研工作奠定了很好的基础。”杨利彬回忆道。

由于我国大型转炉起步较晚、发展迅速,因此国内对于转炉冶炼缺乏系统、针对性的研究,与国外先进技术相比,冶炼过程效率低、能耗高,且不稳定,无法发挥高效、绿色的潜能,而国外对我国实行技术封锁,亟待突破技术和应用的“卡脖子”难题。

胸怀家国情怀、身担使命责任,且有着炼钢科研积累的杨利彬面对此,主动作为,迎难而上,立志突破这一“卡脖子”关键技术。起初,研发工作并不顺利。由于技术封锁,可查到的文献少之又少,他们尝试了很多方法、开展了大量实验,结果却不尽如人意。

“当时,很多人认为钢铁行业难有大的创新,因为钢铁发展历史悠久,技术相对成熟,转炉工业化应用已经165年了,技术工艺相对完善,创新难度更大。”杨利彬说,“实际上,这100多年来,转炉技术一直在进步、一直在创新。为获取更多的灵感,我们查文献查得非常深入,100多年前的文献我们也要看。”

“搞技术创新,要做到学习—理解—思考—创新—实践。要不然,只能跟随,何谈超越。”杨利彬谈及创新,有这样的感悟。不知做了多少实验之后,他及团队成员终于得到了一些优质数据。在开展工业化试验后,他们同样得到这样的数据。

搞科研,容不得一点瑕疵,必须精益求精,这在杨利彬身上体现得淋漓尽致。为确保数据准确、避免检测误差,他们请来厂家、第三方检测公司共同研究,从精炼、连铸等全流程进行检测,结果一致,从而验证了他们提出的理论和技术。

据了解,转炉碳氧积是评价转炉复吹效果和终点控制水平的一个重要指标,碳氧积越低意味着在相同的终点碳的控制水平下,钢水的氧含量越低,有利于降低合金消耗,减少脱氧过程中形成的夹杂物,提高钢液纯净度。

“碳氧积突破是我们技术中最大的亮点,碳氧积可低至0.0013。”杨利彬说。

但在刚开发出这项技术的时候,不仅仅客户持怀疑态度,就连一些老专家也持质疑的态度。他们认为在条件一定的情况下,平衡状态下碳氧积是固定的,根据出钢温度计算得到碳氧积理论值为0.0023,0.0027的数值已经趋于理论值,0.0013肯定是不对的。曾经一度,杨利彬和团队成员也很苦恼,原因是他们提出的观点只有理论和实验室数据支撑,难以让人信服。

为此,杨利彬团队开始寻找国内钢铁企业合作,准备开展工业试验。由于前期和马钢的合作十分融洽,马钢决定当“第一个吃螃蟹的人”,在其中三座转炉上应用了协作优化的全套技术。事实证明,马钢的选择是睿智的。该技术让马钢转炉一次炉役寿命达到7000多炉、碳氧积低至0.0013,为马钢创造了巨大的经济效益。

当工业应用数据披露出来之后,一些老专家逐渐从质疑转为为杨利彬团队竖起大拇指。“当然,机理还是机理,平衡状态还是平衡状态,只是我们改变了其中的一些条件,在现有技术下的平衡状态已不是原来的平衡状态。”杨利彬说,虽然机理不难,但是迈过这个坎儿却走了很长的路。

“我们团队实现这一突破,并不是我们有多大的智慧,而是在几代冶金前辈坚守、积淀的基础之上,有了技术思路之后,在现有条件下的一个创新。”杨利彬说。

该技术在马钢成功应用后,一炮走红。杨利彬团队再也不用为推销技术发愁了。国内各大钢企相关人员慕名到马钢学习对标,该技术在业内推广开来。据了解,该技术在马钢、宝钢和鞍钢应用后,3年产生的直接经济效益为12.58亿元,钢铁料消耗、辅料及渣量明显降低,转炉工序能耗达到-32.01kgce/t,节能减排效果显著。

“唯有热爱,可抵岁月漫长。”对于杨利彬来说,正是有着极大的热爱和长期的坚守,才能取得如此大的突破。

“去年冬天的一天,我和杨所一起出差,晚上11点多杨所还在火车上专注搞研究。”团队成员汪成义回忆道,“每当疲惫想偷懒的时候,只要一想到杨所是那么专注,我就又有了前进的动力。”

在办公室、在出差的火车上、在厂里解决问题的现场……只要有时间,杨利彬就会充电,进行理论学习和研究。

对待团队成员的科研问题,杨利彬一刻都不耽误。他认为搞研究,钻研文献很有帮助。为此,他不仅要求自己多研读文献,而且要求组员钻研文献。他举例说,在开展课题研究之前,无论是上世纪的还是新近发表的,只要能够查到的文献,都要进行研读、消化、吸收,之后再开展相关方面的研究。有时候,他还经常帮组员想办法查找文献,比如钢铁研究总院查不到的文献,他就帮忙让组员到国家图书馆等单位搜索。

“我昨天下午刚刚完成一个报告的初稿,希望杨所给予修改和指导。没想到杨所加班到晚上11点帮我修改报告,并提出了一些建设性的意见,让我特别感动。”汪成义说:“杨所对科研认真、执着的精神让我佩服。”

没有华丽的词藻、没有多余的话语,杨利彬靠着自身的行动影响和感染身边的人俯下身子专心搞钻研。

2015年,以杨利彬名字命名的创新工作室成立,下设关键技术攻关组、智能制造攻关组、绿色低碳攻关组等。他根据每个组员的特点和特长,让其参与课题的研究攻关。只要有机会,他就带领团队成员到厂里交流、实践。

在杨利彬的带领下,团队成员各个都成为一专多能的技术人才,活跃在一个又一个难题的攻关中。且团队成员各个上进,不断进修,现均为博士。

杨利彬用行动完美诠释了中国钢研的“安专迷”精神——安下心来、专心致志、迷恋至深,他厚积薄发,一步一个脚印,终于走到了行业技术前沿。