近日,中国钢铁工业协会、中国金属学会发布公告,公布了2024年冶金科学技术奖获奖名单。中国钢研10个项目获奖,其中获特等奖2项,一等奖3项,二等奖4项,三等奖1项。

2024冶金科学技术奖中国钢研获奖名单

特等奖:

信息物理系统融合的钢铁制造流程智能化研发及应用

MCCR多模式全连续铸轧一体化技术集成与创新

一等奖:

基于TiC调控的新一代耐磨钢技术及工程化应用

商用大飞机用高品质低成本大规格超高强度钢研制及应用

冶金流程光谱智能质量控制系统

二等奖:

长型材多线耦合直轧的铸轧界面关键技术开发及应用

高性能低成本冷轧镀锌双相钢系列产品开发及应用

高端手机用极低磁导率高抛光性不锈钢开发与应用

海洋领域高效、智能、绿色、低成本焊接技术集成及创新示范

三等奖:

海洋油气生产用超级双相不锈钢制品研制与应用

特等奖项目介绍

信息物理系统融合的钢铁制造流程智能化研发及应用

该项目由河钢集团有限公司牵头,开云网页版等单位参与,历经7年时间,针对流程智能化面临的路径复杂难建模,多约束多目标难协同,随机因素多难预测调度等技术难点,创新开发了工序层流运行、界面协同优化、流程数字仿真、五维动态甘特图等关键技术。

项目成果经中国金属学会组织行业专家评价为总体成果达到国际领先水平。主要创新成果如下:(1)创新构建从高炉炼铁到热轧全过程的铁素流层流运行机制;(2)创新开发从高炉炼铁到热轧全过程所涉及的关键界面及亚界面技术群和多层次一体化协同运行规则库,支撑了全流程层流运行及一体化动态调度;(3)首次构建从高炉炼铁到热轧全过程多层级网络化智能体动态仿真模型和一体化流程网络仿真平台;(4)首创融合物质、能量、时间、空间、信息等要素的从高炉炼铁到热轧全过程动态甘特图,实现全过程一图贯通、生产状态一图描述和智能化调控一图指挥。

唐钢新区生产指挥中心

项目成果已在唐钢新区成功应用,创立了信息物理融合新模式,树立了钢铁行业流程智能化新样板,在提质增效、节能减碳、质量稳定等方面产生了显著的经济效益和社会效益。

MCCR多模式全连续铸轧一体化技术集成与创新

该项目由首钢京唐钢铁联合有限责任公司牵头,钢铁研究总院有限公司参与,针对已有薄板坯无头轧制技术生产灵活性差,难以满足市场需求等问题,基于对各工艺段功能进行了充分的解析、集成、重构,结合对生产线的目标定位,首钢整合国际、国内优势资源,采用自主创新与集成创新相结合方式,开发了全球首创全新布局第三代薄板坯全连续铸轧一体化的流程体系,即多模式连铸连轧技术(MCCR),解决了薄规格热轧带钢多品种多规格灵活稳定生产、高效低成本冶炼超洁净钢、薄板坯连铸高拉速高钢通量、长辊期板形控制、表面质量及性能一致性等诸多难题。

项目创新点包括:(1)首创单坯/半无头/全无头轧制多模式薄板坯全连续铸轧一体化技术;(2)首次提出钢通量指数概念,建立了高拉速高钢通量薄板坯连铸控制技术体系;(3)首创“KR-BOF-VD-LF-MCCR”和“KR-BOF-LF-(VD)-MCCR”工艺路线;(4)首次提出长辊期下薄宽带钢质量动态精准耦合调控策略。

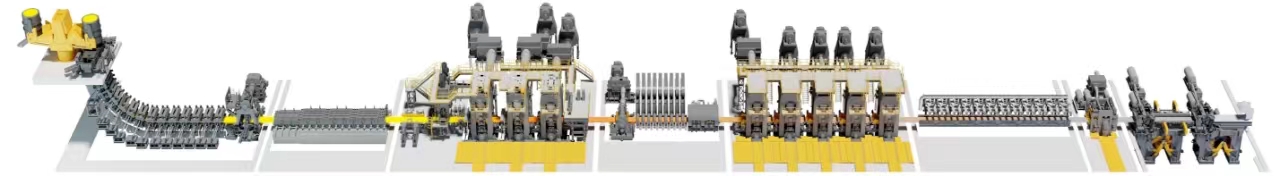

多模式全连续铸轧生产线(MCCR)

项目成果总体达到国际领先水平。MCCR产线的应用,实现高钢通量条件下多品种多规格灵活生产,产品质量更优良,促进了薄板坯铸轧一体化技术的多元化发展。

一等奖项目介绍

基于TiC调控的新一代耐磨钢技术及工程化应用

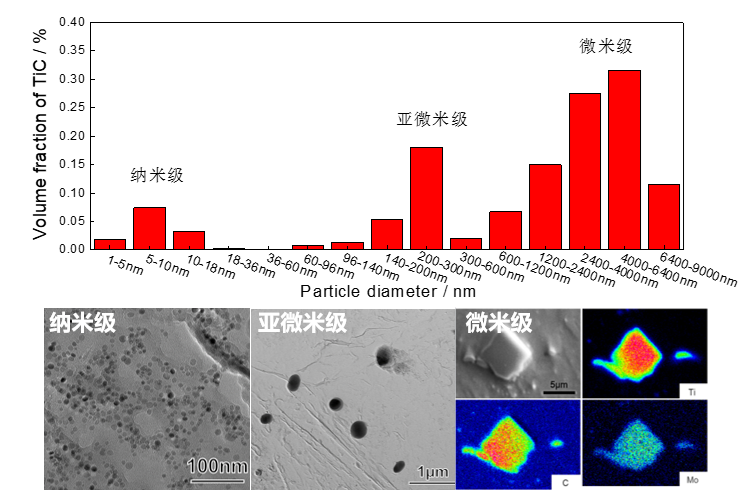

钢铁研究总院有限公司等单位在“十三五“国家重点研发计划和企业科技计划的支持下,首次提出并实践了多尺度TiC调控与增强耐磨性理论,实现在钢的硬度不增加、保持良好加工性的同时耐磨性大幅提升,突破了传统耐磨钢依赖硬度增强耐磨性的瓶颈;攻克了高Ti耐磨钢的工业化关键制备技术,首次实现最高Ti含量大于0.50%的高Ti耐磨钢的批量生产和应用。

项目开发出耐磨钢的耐磨性比国内外同级别常规耐磨钢提高50%以上,达到国际最好水平;产品大量应用于煤炭机械、工程机械、港口机械等领域,大幅提高了所制造装备的使用寿命,推动了耐磨钢与装备制造高端化、绿色化转型,经济和社会效益显著。

新一代耐磨钢中TiC颗粒“微米-亚微米-纳米”三峰分布

获得授权发明专利23件,实用新型专利2件,发表论文36篇(其中SCI收录21篇);修订国家标准1项,制订团标1项。中国金属学会组织的科技成果评价会,认为该项成果“总体达到国际领先水平”。

商用大飞机用高品质低成本大规格超高强度钢研制及应用

从2011年起,在国家大飞机重大专项支持下,钢铁研究总院有限公司联合中国商飞、宝武特冶、抚顺特钢、二重万航开展高品质低成本大规格单真空300M钢的国产化研制及应用,经过十余年的艰苦攻关,攻克了“全类别超低杂质元素控制技术”、“超纯净无Al精炼冶金技术”、“超大尺寸棒材均质化制备技术”等关键技术。国产300M钢在质量一致性、性能稳定性、适航符合性、价格竞争力等方面全面达到C919设计要求。

项目成果300M钢超大规格棒材已列入中国商飞公司起落架系统供应商德国利勃海尔公司合格产品目录(QPL),累计交付30批300吨,实现了在C919飞机上的产业化应用及核心部件用材料的自主保障、自主可控,达到了2000吨/年、装备120架份/年C919客机稳定供货能力,推广应用于中国航空工业集团新型运输机,出口法国赛峰公司达到1000吨/年。并建立了我国首个民用航空材料质量过程控制技术体系。

冶金流程光谱智能质量控制系统

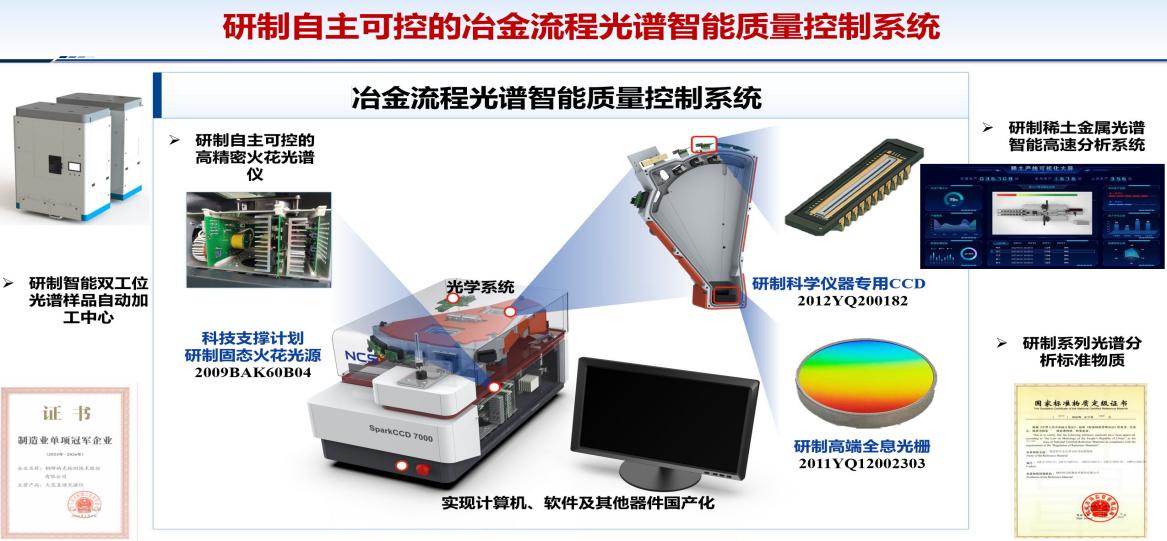

钢研纳克检测技术股份有限公司等单位历经十余载技术开发和应用研究,成功研制了全国产化高精密火花光谱仪和智能自动样品加工中心,形成了自主知识产权的冶金流程光谱智能质量控制系统,也配套研制了系统先进的分析方法标准和系列光谱标准物质。分析时间从小时缩至分钟,大幅提高了金属材料生产效率和质量水平。

冶金流程光谱智能质量控制系统达到国际领先水平,并取得了多项重要创新性成果:(1)攻克多项关键技术,自主研制的火花光谱仪精度优异且稳定性超过了美德日产品,实现关键核心部件和软件等关键技术国产化;(2)开发高效钢铁智能自动分析系统和智能视觉识别样品表面缺陷,较人工效率大幅提高;(3)国际首创稀土金属智能自动分析系统和稀土金属智能自动分析系统,使检测时间由小时缩至分钟并实现稀土金属块100%分析;(4)制定系列国家和团体标准8项,并研制多系列国家级光谱标准物质/标准样品64种。

冶金流程光谱智能质量控制系统

项目获发明专利30项,近三年推广火花光谱仪及金属智能自动分析系统1300余台套,火花直读光谱仪在2024年被工信部评为制造业单项冠军产品,2021-2023年实现直接经济效益9.2亿元。火花光谱仪国内市场占有率第一,钢研纳克成为国际第二大火花光谱仪供应商。光谱智能质量控制系统在全国多家钢铁企业实现应用,市场占有率90%。